Projektowanie maszyn procesowych to skomplikowany i wieloaspektowy proces, który wymaga ścisłej współpracy różnych dziedzin inżynierii. Kluczowym etapem jest analiza wymagań, gdzie inżynierowie muszą zrozumieć potrzeby klienta oraz specyfikacje techniczne. W tym kroku zbiera się informacje dotyczące funkcji, wydajności oraz warunków pracy maszyny. Kolejnym istotnym etapem jest koncepcja, w której tworzy się wstępne szkice i modele 3D. To pozwala na wizualizację projektu oraz identyfikację potencjalnych problemów na wczesnym etapie. Następnie następuje faza szczegółowego projektowania, gdzie inżynierowie dobierają materiały, określają tolerancje oraz przygotowują dokumentację techniczną. Ważnym elementem jest także analiza kosztów, która pozwala ocenić opłacalność projektu. Po zakończeniu fazy projektowej przechodzi się do prototypowania, gdzie tworzony jest pierwszy egzemplarz maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

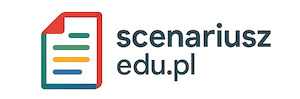

W projektowaniu maszyn procesowych wykorzystuje się wiele nowoczesnych technologii, które znacząco ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie CAD, które pozwala na tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i oceniać ich wpływ na funkcjonalność urządzenia. Inną istotną technologią jest analiza elementów skończonych (FEA), która umożliwia ocenę wytrzymałości konstrukcji pod różnymi obciążeniami. To narzędzie pozwala na identyfikację słabych punktów projektu jeszcze przed jego realizacją. W ostatnich latach coraz częściej stosuje się również druk 3D do prototypowania, co znacznie przyspiesza proces tworzenia fizycznych modeli. Dodatkowo automatyzacja i robotyzacja stają się nieodłącznym elementem produkcji maszyn procesowych, co zwiększa efektywność i precyzję wykonania.

Jakie są najczęstsze wyzwania w projektowaniu maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do specyficznych warunków pracy oraz wymagań klientów. Często zdarza się, że zmieniają się one w trakcie realizacji projektu, co może prowadzić do opóźnień i dodatkowych kosztów. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów, które będą używane w produkcie finalnym. Niekiedy trudności sprawiają także ograniczenia budżetowe, które mogą wymusić kompromisy w zakresie jakości czy funkcjonalności maszyny. Również integracja nowych technologii z istniejącymi systemami produkcyjnymi może być skomplikowana i czasochłonna. Wreszcie, testowanie prototypów często ujawnia nieprzewidziane problemy, które wymagają szybkiego reagowania ze strony zespołu projektowego.

Jakie umiejętności są niezbędne dla inżynierów projektujących maszyny procesowe

Aby skutecznie projektować maszyny procesowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, ponieważ te dziedziny są kluczowe dla zrozumienia zasad działania maszyn. Znajomość programów CAD oraz narzędzi do analizy elementów skończonych jest również niezwykle istotna, ponieważ umożliwia tworzenie dokładnych modeli i symulacji. Ponadto umiejętność pracy w zespole jest kluczowa, gdyż projekty często wymagają współpracy specjalistów z różnych dziedzin. Komunikacja interpersonalna pozwala na efektywne przekazywanie pomysłów oraz rozwiązywanie problemów w grupie roboczej. Kreatywność i zdolność do myślenia analitycznego są równie ważne, ponieważ pomagają w generowaniu innowacyjnych rozwiązań oraz optymalizacji istniejących projektów.

Jakie są najnowsze trendy w projektowaniu maszyn procesowych

W ostatnich latach projektowanie maszyn procesowych ewoluuje w szybkim tempie, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się normą, co umożliwia szybsze i bardziej precyzyjne wykonywanie zadań. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania i produkcji. Dzięki tym technologiom inżynierowie mogą analizować dane w czasie rzeczywistym, co pozwala na optymalizację procesów oraz przewidywanie awarii. Zrównoważony rozwój staje się również kluczowym aspektem projektowania maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami, co zwiększa ich efektywność i ułatwia konserwację.

Jakie są różnice między projektowaniem maszyn a inżynierią mechaniczną

Projektowanie maszyn procesowych i inżynieria mechaniczna to dwa pokrewne, ale różniące się od siebie obszary działalności inżynieryjnej. Inżynieria mechaniczna jest szerszym pojęciem, które obejmuje wiele dziedzin, takich jak termodynamika, mechanika płynów czy materiały. Specjalizuje się w ogólnych zasadach projektowania i analizy systemów mechanicznych, co może obejmować zarówno maszyny, jak i urządzenia codziennego użytku. Z kolei projektowanie maszyn procesowych koncentruje się na tworzeniu konkretnych urządzeń wykorzystywanych w przemyśle, takich jak maszyny do obróbki metali, urządzenia transportowe czy linie produkcyjne. W tym kontekście projektowanie maszyn wymaga głębszej wiedzy na temat specyficznych procesów technologicznych oraz zastosowań danego urządzenia w praktyce. Dodatkowo inżynierowie zajmujący się projektowaniem maszyn muszą być dobrze zaznajomieni z normami bezpieczeństwa oraz regulacjami prawnymi dotyczącymi ich branży.

Jakie są zastosowania maszyn procesowych w różnych branżach

Maszyny procesowe znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle spożywczym maszyny te są wykorzystywane do pakowania, etykietowania oraz przetwarzania żywności, co pozwala na zwiększenie wydajności produkcji oraz zapewnienie wysokiej jakości produktów. W branży motoryzacyjnej maszyny procesowe służą do montażu podzespołów oraz obróbki metali, co jest kluczowe dla produkcji pojazdów o wysokiej precyzji. W sektorze farmaceutycznym maszyny te są używane do napełniania opakowań lekami oraz ich etykietowania, co ma ogromne znaczenie dla zapewnienia bezpieczeństwa pacjentów. Również w przemyśle elektronicznym maszyny procesowe odgrywają istotną rolę w montażu komponentów elektronicznych oraz testowaniu gotowych produktów. Wreszcie w branży budowlanej maszyny te są wykorzystywane do transportu materiałów oraz obróbki surowców budowlanych.

Jakie są kluczowe czynniki wpływające na koszt projektowania maszyn

Koszt projektowania maszyn procesowych może być znacznie zróżnicowany w zależności od wielu czynników. Pierwszym z nich jest skomplikowanie projektu – im bardziej zaawansowana technologia i większa liczba funkcji maszyna ma posiadać, tym wyższe będą koszty jej zaprojektowania i wdrożenia. Kolejnym istotnym czynnikiem jest wybór materiałów; droższe surowce mogą znacznie podnieść całkowity koszt projektu. Również czas realizacji projektu ma znaczenie – dłuższy czas pracy zespołu inżynieryjnego wiąże się z wyższymi wydatkami na wynagrodzenia i inne koszty operacyjne. Ważnym aspektem są także koszty związane z prototypowaniem i testowaniem; stworzenie prototypu często wiąże się z dodatkowymi wydatkami na materiały oraz czas pracy specjalistów zajmujących się testowaniem i analizą wyników. Ostatecznie lokalizacja produkcji również wpływa na koszty; różnice w cenach robocizny czy dostępność technologii mogą znacząco wpłynąć na finalny koszt projektu.

Jakie są najlepsze praktyki w zakresie dokumentacji projektowej maszyn

Dokumentacja projektowa jest kluczowym elementem procesu projektowania maszyn procesowych i powinna być tworzona zgodnie z najlepszymi praktykami branżowymi. Przede wszystkim dokumentacja powinna być jasna i zrozumiała dla wszystkich członków zespołu projektowego oraz przyszłych użytkowników maszyny. Ważne jest również, aby dokumentacja była systematyczna; każdy etap projektu powinien być dokładnie opisany, a wszelkie zmiany powinny być odpowiednio udokumentowane. Użycie standardowych formatów i szablonów ułatwia pracę zespołu oraz zapewnia spójność dokumentacji. Kolejnym istotnym aspektem jest archiwizacja dokumentacji; wszystkie pliki powinny być przechowywane w bezpieczny sposób oraz łatwo dostępne dla osób uprawnionych. Dobrą praktyką jest także regularne aktualizowanie dokumentacji w miarę postępu prac nad projektem; pozwala to uniknąć nieporozumień i błędów wynikających z nieaktualnych informacji.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn

Przyszłość technologii w projektowaniu maszyn procesowych zapowiada się niezwykle interesująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów projektowych poprzez wykorzystanie sztucznej inteligencji i algorytmów uczenia maszynowego. Te technologie pozwolą na szybsze generowanie modeli 3D oraz symulacji działania maszyn, co znacząco przyspieszy cały proces projektowy. Również rozwój Internetu Rzeczy (IoT) będzie miał duży wpływ na sposób monitorowania i zarządzania maszynami; dzięki temu możliwe będzie zbieranie danych w czasie rzeczywistym oraz ich analiza celem optymalizacji wydajności urządzeń. Zrównoważony rozwój stanie się kolejnym istotnym aspektem; coraz więcej firm będzie poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań w swoich projektach. Dodatkowo rozwój technologii druku 3D otworzy nowe możliwości prototypowania i produkcji części zamiennych bez potrzeby korzystania z tradycyjnych metod obróbczych.