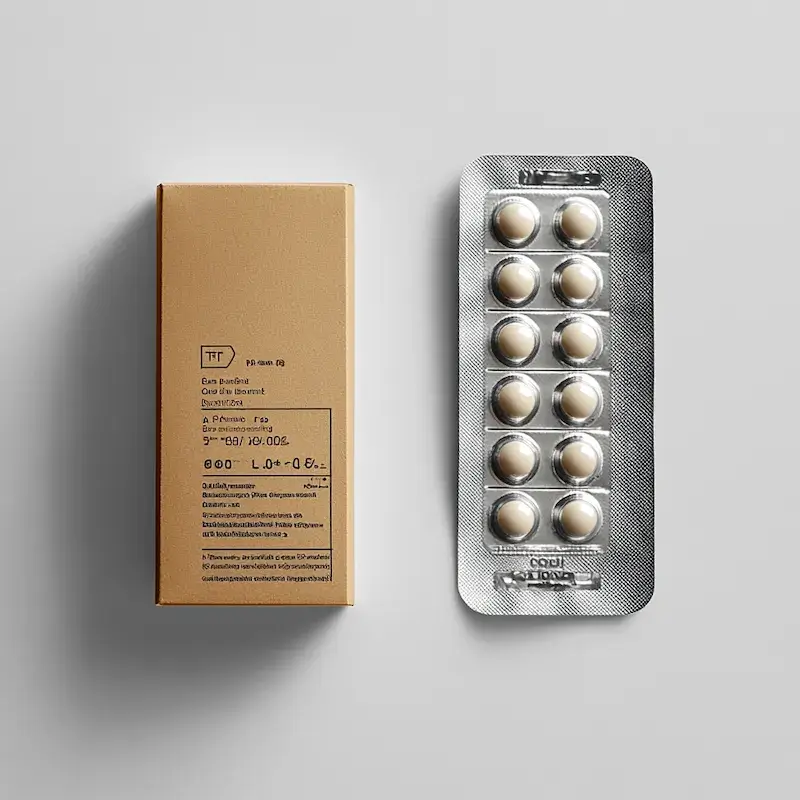

Produkcja opakowań na leki to proces o niezwykle wysokim znaczeniu, bezpośrednio wpływający na bezpieczeństwo i zdrowie pacjentów. Każdy etap, od wyboru surowców po finalną kontrolę jakości, musi być realizowany z najwyższą starannością i zgodnością z rygorystycznymi normami. Opakowanie farmaceutyczne to nie tylko zewnętrzna warstwa chroniąca produkt, ale także kluczowy element zapewniający jego stabilność, integralność i autentyczność. Niewłaściwie zaprojektowane lub wykonane opakowanie może prowadzić do degradacji substancji czynnej, zanieczyszczenia produktu, a w skrajnych przypadkach nawet do podania nieprawidłowej dawki.

Branża farmaceutyczna podlega ciągłym zmianom regulacyjnym i technologicznym, co wymaga od producentów opakowań elastyczności i inwestycji w nowoczesne rozwiązania. Zrozumienie specyficznych wymagań stawianych opakowaniom leków jest fundamentem dla każdego przedsiębiorstwa działającego w tej dziedzinie. Obejmuje to wiedzę na temat materiałów dopuszczonych do kontaktu z produktami leczniczymi, barierowości opakowań, mechanizmów zabezpieczających przed fałszerstwem oraz potrzeb związanych z informacją dla pacjenta. Inwestycja w wysokiej jakości opakowania jest inwestycją w zaufanie pacjentów i reputację firmy farmaceutycznej.

W procesie produkcji opakowań na leki kluczową rolę odgrywa wybór odpowiednich materiałów. Muszą one wykazywać doskonałą odporność chemiczną, nie wchodzić w reakcje z substancją leczniczą, a także zapewniać odpowiednią barierowość wobec czynników zewnętrznych, takich jak wilgoć, tlen czy światło. Stosowane są różnorodne tworzywa sztuczne, szkło, metale, a także papier i tektura, często w połączeniu z foliami barierowymi. Każdy materiał jest dobierany indywidualnie do specyfiki danego produktu leczniczego, jego formy (tabletki, kapsułki, płyny, proszki) i przewidywanego okresu przydatności do użycia. Wymogi te są ściśle określone przez międzynarodowe i krajowe przepisy prawne, które mają na celu zapewnienie najwyższych standardów bezpieczeństwa.

Innowacyjne rozwiązania w produkcji opakowań dla leków

Współczesna produkcja opakowań na leki nieustannie poszukuje innowacyjnych rozwiązań, które wychodzą naprzeciw rosnącym oczekiwaniom rynku i zmieniającym się przepisom. Jednym z kluczowych obszarów rozwoju jest zwiększanie bezpieczeństwa opakowań poprzez zastosowanie zaawansowanych technologii zabezpieczających przed fałszerstwem. Obejmuje to wykorzystanie unikalnych kodów, hologramów, specjalnych nadruków czy zabezpieczeń typu „tamper-evident”, które jednoznacznie wskazują, czy opakowanie zostało naruszone. Takie rozwiązania budują zaufanie pacjentów i utrudniają wprowadzanie do obrotu nielegalnych substytutów, które mogą stanowić poważne zagrożenie dla zdrowia.

Kolejnym ważnym kierunkiem innowacji jest projektowanie opakowań przyjaznych dla środowiska. Coraz większy nacisk kładziony jest na stosowanie materiałów biodegradowalnych, pochodzących z recyklingu lub nadających się do ponownego przetworzenia. Jednocześnie, nowe technologie umożliwiają tworzenie opakowań o lepszych właściwościach barierowych, które przedłużają trwałość leków, redukując tym samym marnotrawstwo. Rozwój druku cyfrowego pozwala na personalizację opakowań, umieszczanie na nich dodatkowych informacji w różnych językach, a także na szybkie wprowadzanie zmian w projektach, co jest szczególnie ważne w dynamicznie zmieniającym się środowisku farmaceutycznym.

W kontekście produkcji opakowań na leki, innowacje dotyczą również usprawnienia procesów produkcyjnych. Wprowadzenie automatyzacji, robotyzacji oraz zaawansowanych systemów kontroli jakości pozwala na zwiększenie wydajności, redukcję błędów ludzkich i zapewnienie powtarzalności produkcji. Rozwijane są także inteligentne opakowania, które mogą monitorować warunki przechowywania leku, informować o upływie terminu ważności czy nawet ułatwiać dawkowanie. Te postępujące rozwiązania technologiczne są kluczowe dla utrzymania konkurencyjności na rynku i sprostania globalnym wyzwaniom w zakresie opieki zdrowotnej.

Zgodność z przepisami w produkcji opakowań farmaceutycznych

Istotnym elementem zgodności jest stosowanie materiałów posiadających odpowiednie certyfikaty i atesty, dopuszczające je do kontaktu z produktami farmaceutycznymi. Należy zwrócić uwagę na specyficzne wymagania dotyczące substancji migrujących, które mogą przenikać z opakowania do leku. Proces walidacji opakowań jest niezbędny do udowodnienia, że opakowanie skutecznie chroni lek przed degradacją, zanieczyszczeniem i umożliwia jego bezpieczne stosowanie przez cały okres ważności. Obejmuje to testy stabilności, testy barierowości, testy kompatybilności materiałowej oraz testy wytrzymałości mechanicznej.

Ważnym aspektem jest również odpowiednie oznakowanie opakowań, które musi być jasne, czytelne i zgodne z przepisami. Obejmuje to umieszczenie nazwy leku, dawki, numeru serii, daty ważności, informacji o producencie, a także wszelkich ostrzeżeń i wskazówek dotyczących stosowania. Rozwijane są także systemy śledzenia i identyfikacji leków (Track & Trace), które mają na celu zapewnienie autentyczności produktów i zapobieganie ich fałszowaniu. Spełnienie tych wymogów jest kluczowe dla dopuszczenia produktu leczniczego do obrotu na rynku europejskim i światowym.

Materiały używane w produkcji opakowań leków i ich właściwości

Wybór odpowiednich materiałów stanowi podstawę produkcji opakowań na leki. Różnorodność substancji leczniczych i ich specyficzne wymagania stawiają przed producentami opakowań szeroki wachlarz wyzwań materiałowych. Zazwyczaj stosuje się materiały, które charakteryzują się wysoką czystością, niską reaktywnością chemiczną i doskonałymi właściwościami barierowymi. Do najczęściej wykorzystywanych należą między innymi:

- Szkło: Jest to materiał tradycyjnie stosowany w przemyśle farmaceutycznym ze względu na jego obojętność chemiczną, doskonałą barierowość i odporność na sterylizację. Jest idealne dla leków wrażliwych na tlen i wilgoć, takich jak niektóre płyny czy proszki. Dostępne są różne rodzaje szkła, np. szkło borokrzemowe, które ma jeszcze lepszą odporność chemiczną i termiczną.

- Tworzywa sztuczne: Stanowią one coraz popularniejszą alternatywę dla szkła, oferując lżejszą wagę, większą odporność na stłuczenia i lepszą możliwość kształtowania. Do najczęściej stosowanych należą polietylen (PE), polipropylen (PP), polistyren (PS), polichlorek winylu (PVC) oraz polietylen tereftalan (PET). Wybór konkretnego polimeru zależy od kompatybilności z substancją leczniczą i wymaganej barierowości. Często stosuje się wielowarstwowe folie z dodatkiem barierowych polimerów, takich jak EVOH (etylen-alkohol winylowy).

- Metale: Aluminium jest często wykorzystywane do produkcji blistrów, tubek czy puszek. Jest lekkie, odporne na korozję i stanowi doskonałą barierę dla tlenu i wilgoci.

- Papier i tektura: Stosowane są głównie do opakowań wtórnych, takich jak kartony, ulotki czy opakowania zbiorcze. Zazwyczaj laminuje się je foliami, aby zapewnić odpowiednią barierowość i ochronę.

Każdy z tych materiałów musi spełniać rygorystyczne normy jakościowe i być dopuszczony do kontaktu z żywnością lub produktami leczniczymi. Proces produkcji opakowań farmaceutycznych wymaga precyzyjnego doboru materiałów, aby zapewnić maksymalne bezpieczeństwo i stabilność produktu leczniczego.

Proces kontroli jakości w produkcji opakowań na leki

Ścisła kontrola jakości jest nieodłącznym elementem produkcji opakowań na leki, gwarantującym bezpieczeństwo i skuteczność produktów farmaceutycznych. Cały proces monitorowany jest od momentu dostarczenia surowców aż po wydanie gotowego opakowania. Proces ten obejmuje wiele etapów, z których każdy ma na celu wyeliminowanie potencjalnych wad i zapewnienie zgodności z obowiązującymi normami.

Pierwszym krokiem jest kontrola jakości surowców. Materiały, takie jak tworzywa sztuczne, szkło, papier czy folie, są poddawane szczegółowym analizom, aby potwierdzić ich zgodność ze specyfikacją techniczną i wymaganymi atestami. Badane są parametry fizyczne, chemiczne oraz czystość materiałów. Następnie, w trakcie procesu produkcyjnego, realizowane są kontrole bieżące. Dotyczą one między innymi wymiarów opakowań, jakości nadruków, prawidłowości zgrzewów czy szczelności zamknięć. Stosuje się metody wizualne, pomiarowe oraz laboratoryjne.

Kluczowe znaczenie mają badania laboratoryjne przeprowadzane na próbkach opakowań. Obejmują one testy barierowości, które oceniają stopień ochrony przed przenikaniem wilgoci i tlenu, testy kompatybilności materiałowej, sprawdzające brak reakcji między opakowaniem a lekiem, oraz testy stabilności, symulujące warunki przechowywania i transportu. Dodatkowo, stosowane są procedury walidacji procesów produkcyjnych, które dokumentują, że proces przebiega w sposób powtarzalny i zgodnie z założeniami. Wdrożone są również systemy zarządzania jakością, takie jak ISO 9001 oraz normy specyficzne dla branży farmaceutycznej, jak np. GMP (Good Manufacturing Practice).

Odpowiedzialność producenta opakowań na leki wobec pacjentów

Produkcja opakowań na leki nakłada na producentów szczególną odpowiedzialność wobec pacjentów i całego systemu opieki zdrowotnej. Każde opakowanie jest bowiem bezpośrednio związane z bezpieczeństwem i zdrowiem osoby przyjmującej lek. W związku z tym, przedsiębiorstwa działające w tej branży muszą przestrzegać najwyższych standardów etycznych i jakościowych, dbając o to, by ich produkty były niezawodne i w pełni spełniały swoją funkcję ochronną.

Podstawowym obowiązkiem producenta jest zapewnienie, że opakowania są wykonane z materiałów bezpiecznych dla zdrowia, które nie wchodzą w szkodliwe reakcje z substancjami leczniczymi i nie uwalniają toksycznych substancji. Jest to gwarantowane poprzez stosowanie certyfikowanych surowców oraz rygorystyczne procedury kontroli jakości na każdym etapie produkcji. Odpowiedzialność ta obejmuje również zapewnienie odpowiedniej barierowości opakowania, chroniącej lek przed negatywnym wpływem czynników zewnętrznych, takich jak wilgoć, światło czy tlen, co jest kluczowe dla utrzymania jego stabilności i skuteczności.

Dodatkowo, producenci opakowań farmaceutycznych mają obowiązek dbać o integralność i autentyczność opakowania. Zastosowanie zabezpieczeń przed fałszerstwem, takich jak hologramy, unikalne kody czy plomby, jest kluczowe dla ochrony pacjentów przed podrabianymi lekami, które mogą być nieskuteczne lub wręcz szkodliwe. Odpowiedzialność ta obejmuje również zapewnienie czytelności i kompletności informacji umieszczonych na opakowaniu, w tym dawkowania, daty ważności oraz wszelkich niezbędnych ostrzeżeń. Tylko poprzez sumienne wypełnianie tych obowiązków, producenci opakowań mogą budować zaufanie pacjentów i przyczyniać się do poprawy jakości opieki zdrowotnej.

Wdrażanie systemów zarządzania jakością w procesie produkcji opakowań farmaceutycznych

Wdrożenie skutecznych systemów zarządzania jakością jest fundamentem, na którym opiera się bezpieczna i zgodna z prawem produkcja opakowań na leki. Systemy te obejmują zbiór procedur, procesów i narzędzi mających na celu zapewnienie powtarzalności, stabilności i najwyższej jakości wytwarzanych produktów. Jednym z kluczowych standardów, który znajduje zastosowanie w tej dziedzinie, jest ISO 9001, określający ogólne wymagania dotyczące systemu zarządzania jakością. Jednakże, ze względu na specyfikę branży farmaceutycznej, często stosowane są również bardziej zaawansowane regulacje, takie jak GMP (Good Manufacturing Practice).

GMP stanowi zbiór zasad i wytycznych, które regulują wszystkie aspekty produkcji farmaceutycznej, w tym produkcję opakowań. Koncentruje się na zapewnieniu, że produkty są produkowane i kontrolowane zgodnie ze standardami jakościowymi odpowiednimi dla ich przeznaczenia. Obejmuje to szczegółowe wymagania dotyczące personelu, pomieszczeń, sprzętu, dokumentacji, procedur produkcyjnych, kontroli jakości, a także przechowywania i dystrybucji. Wdrożenie GMP wymaga stworzenia kompleksowego systemu zarządzania ryzykiem jakości, który pozwala na identyfikację, ocenę i minimalizację potencjalnych zagrożeń dla jakości produktu.

Kluczowym elementem systemów zarządzania jakością jest również walidacja. Jest to proces udokumentowanego dowodzenia, że dany proces, metoda, urządzenie, materiał, działanie lub system prowadzi do oczekiwanych rezultatów. W kontekście produkcji opakowań na leki, walidacji podlegają między innymi procesy produkcyjne, metody analityczne, systemy czyszczenia oraz urządzenia. Regularne audyty wewnętrzne i zewnętrzne pozwalają na weryfikację skuteczności wdrożonych systemów oraz identyfikację obszarów wymagających poprawy. Tylko poprzez ciągłe doskonalenie procesów i rygorystyczne przestrzeganie procedur, producenci mogą zapewnić najwyższy poziom bezpieczeństwa i niezawodności produkowanych opakowań.

Przyszłość produkcji opakowań na leki i trendy rynkowe

Przyszłość produkcji opakowań na leki zapowiada się dynamicznie, kształtowana przez postęp technologiczny, rosnące wymagania regulacyjne oraz zmieniające się oczekiwania konsumentów. Jednym z głównych trendów jest dalszy rozwój w kierunku zrównoważonego rozwoju i ekologii. Producenci będą coraz częściej inwestować w materiały biodegradowalne, pochodzące z recyklingu oraz technologie ograniczające ślad węglowy w procesie produkcji. Jednocześnie, nacisk na innowacyjne rozwiązania w zakresie bezpieczeństwa opakowań będzie się utrzymywał, z coraz powszechniejszym wykorzystaniem zaawansowanych systemów zabezpieczających przed fałszerstwem, takich jak blockchain czy rozwiązania oparte na sztucznej inteligencji.

Kolejnym ważnym kierunkiem rozwoju są inteligentne opakowania. Te zaawansowane rozwiązania będą wyposażone w czujniki monitorujące warunki przechowywania leków, takie jak temperatura czy wilgotność, a także w mechanizmy informujące o upływie terminu ważności lub ułatwiające dawkowanie. Rozwój druku cyfrowego i personalizacji opakowań umożliwi tworzenie bardziej intuicyjnych i przyjaznych dla pacjenta rozwiązań, dostosowanych do indywidualnych potrzeb. Trend ten wpisuje się w ogólną koncepcję medycyny spersonalizowanej, gdzie opakowanie staje się integralną częścią terapii.

W kontekście globalizacji i rosnącej konkurencji, producenci będą musieli inwestować w automatyzację i cyfryzację procesów produkcyjnych, aby zwiększyć efektywność i obniżyć koszty. Jednocześnie, kluczowe znaczenie będzie miało utrzymanie najwyższych standardów jakościowych i zgodności z regulacjami, które będą nadal ewoluować. Firmy, które zdołają połączyć innowacyjność z odpowiedzialnością i zrównoważonym rozwojem, będą miały największe szanse na sukces na przyszłym rynku opakowań farmaceutycznych.