Projektowanie i budowa maszyn stanowią fundament nowoczesnego przemysłu, umożliwiając automatyzację procesów, zwiększenie wydajności oraz tworzenie produktów o unikalnych właściwościach. Proces ten wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu inżynierii mechanicznej, elektrycznej, automatyki i informatyki. Kluczowe etapy tego złożonego przedsięwzięcia rozpoczynają się od dokładnej analizy potrzeb klienta i specyfikacji wymagań, które będą stanowić drogowskaz dla całego projektu. Następnie przechodzi się do fazy koncepcyjnej, gdzie generowane są wstępne rozwiązania, a ich potencjalne wady i zalety są analizowane.

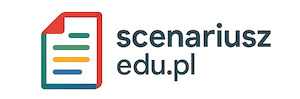

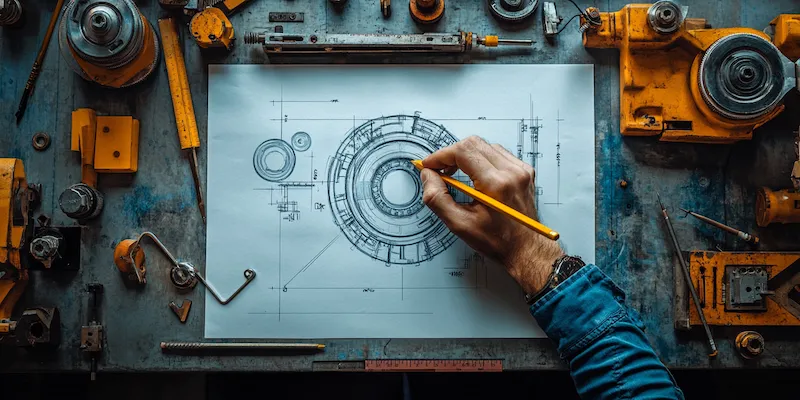

Kolejnym nieodłącznym elementem jest szczegółowe projektowanie mechaniczne, obejmujące dobór materiałów, obliczenia wytrzymałościowe, tworzenie dokumentacji technicznej oraz wizualizacji 3D. Równolegle odbywa się projektowanie układów sterowania, elektrycznych i pneumatycznych, które decydują o funkcjonalności i bezpieczeństwie maszyny. Integracja wszystkich tych elementów, testowanie prototypów oraz optymalizacja parametrów pracy to kolejne, kluczowe kroki prowadzące do stworzenia gotowego produktu. Cały proces wymaga ścisłej współpracy między projektantami, inżynierami, technologami i przyszłymi użytkownikami maszyny.

Ważne jest, aby na każdym etapie uwzględniać aspekty bezpieczeństwa, ergonomii oraz zgodności z obowiązującymi normami i dyrektywami. Innowacyjność w projektowaniu maszyn często polega na poszukiwaniu nowych, bardziej efektywnych rozwiązań, które mogą znacząco wpłynąć na konkurencyjność przedsiębiorstwa. Sukces projektu zależy od precyzyjnego planowania, stosowania nowoczesnych narzędzi projektowych i symulacyjnych, a także od doświadczenia zespołu realizującego zadanie. Zrozumienie specyfiki branży docelowej i jej przyszłych potrzeb jest równie istotne dla stworzenia maszyny, która będzie nie tylko funkcjonalna, ale również przyszłościowa.

H2: Skuteczne zarządzanie złożonym procesem projektowania i budowy maszyn

Zarządzanie złożonym procesem projektowania i budowy maszyn to wyzwanie wymagające systematycznego podejścia i zastosowania sprawdzonych metodologii. Efektywne kierowanie projektem obejmuje nie tylko nadzór nad technicznymi aspektami jego realizacji, ale także zarządzanie zasobami ludzkimi, finansowymi i czasowymi. Pierwszym krokiem jest stworzenie szczegółowego harmonogramu, uwzględniającego wszystkie etapy od koncepcji po uruchomienie maszyny. Następnie określane są kluczowe kamienie milowe i punkty kontrolne, pozwalające na monitorowanie postępów i identyfikację ewentualnych opóźnień.

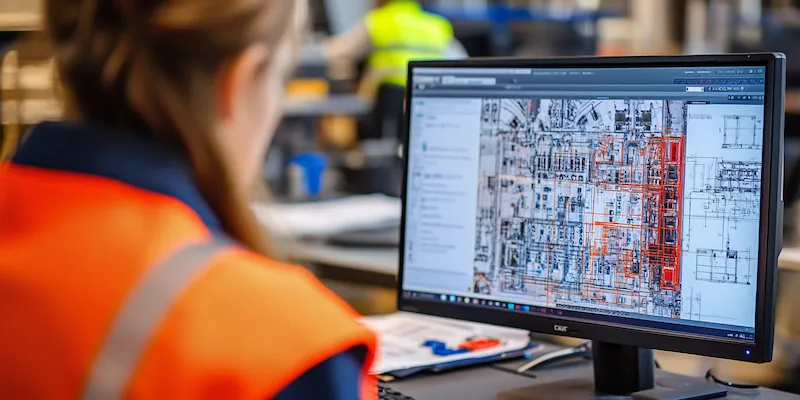

Komunikacja odgrywa tu nieocenioną rolę. Regularne spotkania zespołu projektowego, wymiana informacji między działami oraz jasne określenie odpowiedzialności poszczególnych członków zespołu zapobiegają nieporozumieniom i przyspieszają rozwiązywanie problemów. Wykorzystanie nowoczesnych narzędzi do zarządzania projektami, takich jak systemy do śledzenia zadań, zarządzania dokumentacją czy platformy współpracy, znacząco usprawnia ten proces. Ważne jest również zarządzanie ryzykiem, polegające na identyfikacji potencjalnych zagrożeń i opracowaniu planów awaryjnych.

Budżetowanie i kontrola kosztów to kolejne kluczowe elementy. Precyzyjne określenie nakładów finansowych na poszczególne etapy projektu oraz bieżące monitorowanie wydatków pozwalają uniknąć przekroczenia budżetu. W przypadku wystąpienia nieprzewidzianych kosztów, konieczne jest szybkie podjęcie decyzji o alokacji dodatkowych środków lub rewizji zakresu projektu. Wreszcie, po zakończeniu budowy i testów, kluczowe jest prawidłowe wdrożenie maszyny u klienta, obejmujące szkolenie personelu i zapewnienie wsparcia technicznego. Skuteczne zarządzanie przekłada się na terminową realizację projektu, zgodność z budżetem i spełnienie oczekiwań klienta.

H2: Integracja najnowszych technologii w projektowaniu i budowie maszyn

Kolejnym przełomowym rozwiązaniem jest zastosowanie druku 3D (Additive Manufacturing) w produkcji prototypów oraz części zamiennych, a nawet całych komponentów maszyn. Umożliwia to szybkie tworzenie skomplikowanych geometrii, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D skraca czas wprowadzania innowacji i pozwala na tworzenie lekkich, zoptymalizowanych konstrukcji. W obszarze sterowania, rozwój systemów PLC, robotyki przemysłowej i technik wizyjnych umożliwia tworzenie maszyn o wysokim stopniu automatyzacji i inteligencji.

Obecnie obserwujemy również rosnące znaczenie Internetu Rzeczy (IoT) w kontekście maszyn. Urządzenia wyposażone w sensory i moduły komunikacyjne mogą być zdalnie monitorowane, diagnozowane i sterowane. Pozwala to na przewidywanie awarii (predykcyjne utrzymanie ruchu), optymalizację parametrów pracy w czasie rzeczywistym oraz zbieranie cennych danych do dalszej analizy i ulepszeń. Wdrożenie sztucznej inteligencji (AI) i uczenia maszynowego (ML) w maszynach pozwala na ich adaptację do zmiennych warunków produkcji, autonomiczne podejmowanie decyzji i zwiększenie efektywności procesów.

H2: Wyzwania i przyszłość projektowania i budowy maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dziedzina nieustannie ewoluująca, stawiająca przed inżynierami coraz to nowe wyzwania, ale jednocześnie otwierająca fascynujące perspektywy na przyszłość. Jednym z kluczowych wyzwań jest potrzeba ciągłego podnoszenia efektywności energetycznej maszyn. W obliczu rosnących kosztów energii i presji na zrównoważony rozwój, projektanci muszą dążyć do minimalizacji zużycia energii przez swoje konstrukcje, stosując innowacyjne rozwiązania w zakresie napędów, układów sterowania i odzyskiwania energii. Kolejnym istotnym aspektem jest zapewnienie maksymalnego bezpieczeństwa operatorów i otoczenia. Nowoczesne maszyny muszą być projektowane zgodnie z najbardziej rygorystycznymi normami bezpieczeństwa, uwzględniając potencjalne zagrożenia i minimalizując ryzyko wypadków.

W kontekście globalizacji i rosnącej konkurencji, kluczowe staje się również zapewnienie elastyczności i możliwości szybkiej adaptacji maszyn do zmiennych potrzeb produkcyjnych. Maszyny przyszłości będą prawdopodobnie charakteryzować się modułową budową, umożliwiającą łatwą rekonfigurację i rozbudowę, a także integracją z innymi systemami produkcyjnymi. Przyszłość projektowania i budowy maszyn nierozerwalnie wiąże się z dalszym rozwojem technologii cyfrowych. Rozpowszechnienie się koncepcji Przemysłu 4.0 oznacza, że maszyny będą coraz bardziej inteligentne, autonomiczne i zdolne do komunikacji z innymi urządzeniami w sieci.

Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) znajdą szersze zastosowanie w procesie projektowania, symulacji, szkolenia operatorów oraz zdalnego wsparcia technicznego. Ponadto, prognozuje się dalszy rozwój w dziedzinie zaawansowanych materiałów, które pozwolą na tworzenie lżejszych, wytrzymalszych i bardziej odpornych na trudne warunki pracy maszyn. Dążenie do minimalizacji wpływu produkcji na środowisko naturalne będzie również kształtować przyszłość branży, promując projektowanie maszyn o długiej żywotności, łatwych w naprawie i recyklingu.

H2: Kluczowe czynniki wpływające na jakość i niezawodność maszyn

Jakość i niezawodność projektowanych i budowanych maszyn są kluczowymi czynnikami decydującymi o ich sukcesie na rynku oraz satysfakcji klienta. Istnieje szereg aspektów, które mają fundamentalny wpływ na te parametry, począwszy od samego procesu projektowania. Dokładne zrozumienie wymagań klienta, przeprowadzenie dogłębnej analizy potrzeb i specyfikacji technicznych jest absolutnie niezbędne do stworzenia maszyny, która będzie w pełni odpowiadać przeznaczeniu. Stosowanie sprawdzonych standardów projektowych, przestrzeganie zasad ergonomii oraz uwzględnianie aspektów bezpieczeństwa od najwcześniejszych etapów są fundamentem dla stworzenia solidnej i bezpiecznej konstrukcji.

Dobór odpowiednich materiałów i komponentów od renomowanych dostawców ma bezpośredni wpływ na trwałość i odporność maszyny na obciążenia i czynniki zewnętrzne. Niska jakość użytych części może prowadzić do przedwczesnych awarii i skrócenia żywotności urządzenia. Precyzja wykonania poszczególnych elementów oraz ich właściwy montaż są równie istotne. Nawet najlepsze materiały i komponenty nie zapewnią niezawodności, jeśli proces produkcji i montażu nie będzie realizowany z najwyższą starannością i zgodnie z założeniami projektowymi.

Ścisłe procedury kontroli jakości na każdym etapie produkcji, od odbioru surowców po testy końcowe gotowej maszyny, pozwalają na wychwycenie i eliminację potencjalnych wad. Testy funkcjonalne, symulacje obciążeń, badania odporności na wibracje czy testy pracy w różnych warunkach środowiskowych są nieodłącznym elementem zapewnienia niezawodności. Dodatkowo, ważnym aspektem jest zapewnienie odpowiedniego serwisu i wsparcia technicznego dla użytkowników. Dostępność części zamiennych, szybka reakcja na zgłoszenia awarii oraz profesjonalne doradztwo techniczne budują zaufanie do producenta i wpływają na długoterminową satysfakcję klienta.