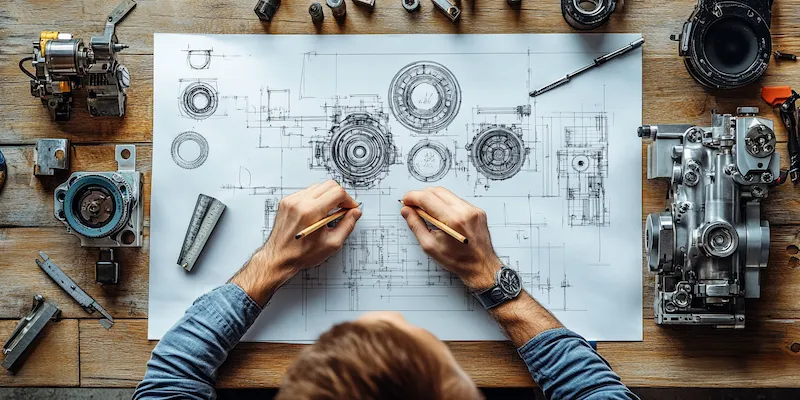

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest dokładne zdefiniowanie celu, dla którego prototyp ma być stworzony. Ważne jest, aby zrozumieć, jakie problemy ma rozwiązać oraz jakie funkcje powinien spełniać. Następnie następuje faza projektowania, w której inżynierowie tworzą szczegółowe rysunki techniczne oraz modele 3D. W tej fazie wykorzystuje się nowoczesne oprogramowanie CAD, które pozwala na wizualizację projektu oraz jego optymalizację przed przystąpieniem do budowy. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy prototypu. Muszą one być dostosowane do wymagań technicznych oraz ekonomicznych projektu. Po zebraniu wszystkich niezbędnych informacji i materiałów można przystąpić do budowy samego prototypu. W tej fazie istotne jest ścisłe przestrzeganie harmonogramu oraz budżetu, co może być wyzwaniem w przypadku nieprzewidzianych komplikacji.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi jest druk 3D, który pozwala na szybkie wytwarzanie modeli fizycznych na podstawie cyfrowych projektów. Dzięki tej technologii można szybko iterować pomysły i testować różne rozwiązania konstrukcyjne bez dużych nakładów finansowych. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia przeprowadzenie analizy wytrzymałościowej i funkcjonalnej jeszcze przed rozpoczęciem produkcji fizycznego prototypu. Użycie oprogramowania do symulacji pozwala na identyfikację potencjalnych problemów oraz ich rozwiązanie na etapie projektowania. Warto także wspomnieć o technologii CNC, czyli obróbce numerycznej, która zapewnia wysoką precyzję wykonania elementów prototypu. Dzięki temu możliwe jest osiągnięcie wysokiej jakości detali, co ma kluczowe znaczenie dla późniejszego testowania i użytkowania maszyny.

Jakie są największe wyzwania przy budowie prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces projektowania i produkcji. Jednym z głównych problemów jest zarządzanie czasem i zasobami. Wiele projektów napotyka opóźnienia związane z dostawami materiałów lub nieprzewidzianymi trudnościami technicznymi. Dlatego kluczowe jest odpowiednie planowanie oraz elastyczność w podejściu do harmonogramu prac. Innym istotnym wyzwaniem jest zapewnienie odpowiedniej komunikacji między członkami zespołu projektowego. W przypadku dużych projektów często zaangażowanych jest wiele osób o różnych specjalizacjach, co może prowadzić do nieporozumień i błędów w realizacji założeń projektowych. Dodatkowo, testowanie prototypu często ujawnia problemy, które wcześniej nie były przewidziane, co może skutkować koniecznością wprowadzenia zmian w projekcie lub nawet całkowitą jego rewizją. Koszty związane z budową prototypu również mogą stanowić istotny problem, zwłaszcza jeśli projekt wymaga zastosowania drogich materiałów lub skomplikowanych technologii produkcji.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści zarówno dla inżynierów, jak i dla firm zajmujących się produkcją. Przede wszystkim umożliwia ona przetestowanie pomysłów w praktyce przed rozpoczęciem pełnoskalowej produkcji. Dzięki temu można szybko zweryfikować, czy dany projekt spełnia założone wymagania i oczekiwania użytkowników. Prototypy pozwalają także na identyfikację potencjalnych problemów oraz ich rozwiązanie jeszcze przed wdrożeniem finalnego produktu na rynek. To znacznie zmniejsza ryzyko kosztownych błędów oraz reklamacji po rozpoczęciu sprzedaży. Kolejną korzyścią jest możliwość zbierania opinii od przyszłych użytkowników już na etapie prototypowania, co pozwala na lepsze dostosowanie produktu do ich potrzeb i oczekiwań. Budowa prototypu to także doskonała okazja do testowania różnych rozwiązań technologicznych oraz materiałowych, co może prowadzić do innowacji i poprawy jakości finalnego produktu.

Jakie są najczęściej stosowane materiały do budowy prototypów maszyn

Wybór odpowiednich materiałów do budowy prototypów maszyn jest kluczowym elementem, który wpływa na jakość i funkcjonalność finalnego produktu. W zależności od przeznaczenia prototypu oraz jego wymagań technicznych, inżynierowie mogą sięgać po różnorodne materiały. Jednym z najczęściej stosowanych materiałów jest plastik, który dzięki swojej lekkości i łatwości obróbki jest idealny do szybkiej produkcji prototypów. Tworzywa sztuczne, takie jak ABS czy PLA, są powszechnie wykorzystywane w druku 3D, co pozwala na szybkie wytwarzanie modeli. Innym popularnym materiałem są metale, takie jak aluminium czy stal nierdzewna, które charakteryzują się wysoką wytrzymałością i trwałością. Stosowanie metali w prototypach jest szczególnie istotne w przypadku maszyn przemysłowych, gdzie wymagana jest duża odporność na obciążenia. W ostatnich latach coraz większą popularnością cieszą się także kompozyty, które łączą w sobie zalety różnych materiałów, oferując jednocześnie lekkość i wytrzymałość. Wybór materiału powinien być dostosowany do specyfiki projektu oraz oczekiwań dotyczących kosztów i czasu realizacji.

Jakie metody testowania prototypów maszyn są najskuteczniejsze

Testowanie prototypów maszyn to nieodłączny element procesu ich budowy, który pozwala na ocenę funkcjonalności oraz identyfikację ewentualnych wad. Istnieje wiele metod testowania, które można zastosować w zależności od charakterystyki prototypu oraz jego przeznaczenia. Jedną z najpopularniejszych metod jest testowanie funkcjonalne, które polega na sprawdzeniu, czy prototyp spełnia wszystkie założone wymagania i działa zgodnie z oczekiwaniami. W przypadku maszyn mechanicznych istotne jest również przeprowadzenie testów wytrzymałościowych, które pozwalają na ocenę odporności konstrukcji na różne obciążenia i warunki pracy. Kolejną skuteczną metodą jest analiza symulacyjna, która umożliwia przeprowadzenie testów wirtualnych przed fizycznym wytworzeniem prototypu. Dzięki temu można zidentyfikować potencjalne problemy oraz zoptymalizować projekt jeszcze przed rozpoczęciem produkcji. Warto także zwrócić uwagę na testy użytkowników, które polegają na zbieraniu opinii od osób korzystających z prototypu w rzeczywistych warunkach. Takie podejście pozwala na uzyskanie cennych informacji zwrotnych oraz dostosowanie produktu do potrzeb rynku.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma istotne znaczenie dla procesu ich tworzenia oraz późniejszego użytkowania. Prototyp to zazwyczaj wczesna wersja produktu, która ma na celu przetestowanie pomysłów oraz funkcji przed rozpoczęciem pełnoskalowej produkcji. W przeciwieństwie do produktów finalnych, prototypy często nie są doskonałe pod względem estetyki czy funkcjonalności. Mogą zawierać błędy lub niedociągnięcia wynikające z procesu projektowania i budowy. Produkty finalne natomiast są starannie dopracowane i przetestowane, aby spełniały wszystkie wymagania jakościowe oraz normy bezpieczeństwa. Kolejną istotną różnicą jest materiał użyty do produkcji. Prototypy często wykonuje się z tańszych lub łatwiejszych w obróbce materiałów, podczas gdy produkty finalne mogą wymagać zastosowania bardziej zaawansowanych technologii oraz wysokiej jakości surowców. Ponadto proces produkcji produktów finalnych zazwyczaj wiąże się z większymi nakładami finansowymi oraz czasowymi ze względu na konieczność zapewnienia odpowiedniej jakości i wydajności produkcji masowej.

Jakie narzędzia wspierają proces budowy prototypów maszyn

Współczesny proces budowy prototypów maszyn opiera się na wykorzystaniu wielu narzędzi i technologii, które znacząco ułatwiają pracę inżynierom oraz projektantom. Jednym z podstawowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim możliwe jest wizualizowanie projektu oraz jego optymalizacja przed przystąpieniem do budowy fizycznego prototypu. Oprócz oprogramowania CAD warto również wspomnieć o programach do symulacji inżynieryjnych, które pozwalają na przeprowadzanie analiz wytrzymałościowych oraz funkcjonalnych bez konieczności tworzenia rzeczywistych modeli. Drukarki 3D stały się nieodłącznym elementem procesu budowy prototypów, umożliwiając szybkie wytwarzanie modeli fizycznych z różnych materiałów. Dodatkowo narzędzia do obróbki CNC (Computer Numerical Control) zapewniają precyzyjne wykonanie detali prototypu z metalu lub innych materiałów twardych. Warto także zwrócić uwagę na systemy zarządzania projektami, które pomagają koordynować pracę zespołu oraz monitorować postęp prac nad budową prototypu.

Jakie trendy kształtują przyszłość budowy prototypów maszyn

Przyszłość budowy prototypów maszyn kształtowana jest przez wiele innowacyjnych trendów technologicznych i metodologicznych, które mają potencjał zmienić sposób pracy inżynierów i projektantów. Jednym z najważniejszych trendów jest rozwój technologii druku 3D, która staje się coraz bardziej dostępna i wszechstronna. Dzięki drukowi 3D możliwe jest szybkie wytwarzanie skomplikowanych kształtów i struktur przy minimalnych kosztach produkcji. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do analizy danych i optymalizacji projektowania. AI może wspierać inżynierów w podejmowaniu decyzji dotyczących wyboru materiałów czy metod produkcji, co prowadzi do zwiększenia efektywności całego procesu. Również rozwój Internetu Rzeczy (IoT) wpływa na sposób projektowania maszyn; dzięki możliwości zbierania danych z różnych czujników można lepiej dostosować maszyny do potrzeb użytkowników oraz monitorować ich działanie w czasie rzeczywistym.

Jakie umiejętności są kluczowe dla osób zajmujących się budową prototypów maszyn

Osoby zajmujące się budową prototypów maszyn muszą posiadać szereg umiejętności technicznych i interpersonalnych, które są kluczowe dla skutecznego realizowania projektów inżynieryjnych. Przede wszystkim niezbędna jest znajomość zasad projektowania mechanicznego oraz umiejętność posługiwania się oprogramowaniem CAD do tworzenia rysunków technicznych i modeli 3D. Wiedza z zakresu materiałoznawstwa również odgrywa ważną rolę; inżynierowie muszą być świadomi właściwości różnych materiałów oraz ich zastosowań w kontekście konkretnego projektu. Umiejętności analityczne są równie istotne – zdolność do przeprowadzania symulacji komputerowych czy analiz wytrzymałościowych pozwala na identyfikację problemów już na etapie projektowania. Oprócz umiejętności technicznych ważne są także kompetencje interpersonalne; praca nad projektem często wymaga współpracy z innymi specjalistami oraz umiejętności komunikacji w zespole multidyscyplinarnym.