Rewolucja Przemysłowa 4.0, często określana mianem Czwartą Rewolucją Przemysłową, redefiniuje pojęcie produkcji, wprowadzając koncepcję „fabryki przyszłości 4.0”. Jest to wizja zakładu produkcyjnego, w którym zaawansowane technologie cyfrowe, takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), uczenie maszynowe (ML), analiza dużych zbiorów danych (Big Data), robotyka współpracująca (coboty) oraz technologie chmurowe, integrują się na niespotykaną dotąd skalę. Celem tej integracji jest stworzenie wysoce elastycznych, autonomicznych, wydajnych i zoptymalizowanych procesów produkcyjnych.

Podstawą fabryki przyszłości 4.0 jest synergia między światem fizycznym a cyfrowym. Czujniki rozmieszczone na maszynach, produktach i w całym łańcuchu dostaw zbierają ogromne ilości danych w czasie rzeczywistym. Te dane są następnie analizowane za pomocą algorytmów AI i ML, co pozwala na identyfikację wzorców, prognozowanie awarii, optymalizację parametrów produkcji oraz podejmowanie inteligentnych decyzji. W efekcie procesy stają się bardziej przewidywalne, a reakcja na nieprzewidziane zdarzenia – błyskawiczna.

Kluczowym założeniem tej transformacji jest odejście od tradycyjnych, liniowych i często sztywnych metod produkcji na rzecz systemów modułowych i adaptacyjnych. Fabryka przyszłości 4.0 potrafi dynamically rekonfigurować linie produkcyjne, dostosowywać je do indywidualnych zamówień klienta (personalizacja masowa) i reagować na zmiany popytu z niezwykłą zwinnością. Automatyzacja nie ogranicza się już tylko do powtarzalnych zadań; roboty współpracujące z ludźmi stają się integralną częścią zespołu, przejmując najbardziej niebezpieczne i monotonne czynności, jednocześnie zwiększając precyzję i tempo pracy.

Wdrożenie koncepcji fabryki przyszłości 4.0 oznacza nie tylko inwestycje w nowe technologie, ale przede wszystkim zmianę sposobu myślenia o produkcji, organizacji pracy i rozwoju kompetencji pracowników. To proces ciągły, wymagający strategicznego podejścia i otwarcia na innowacje, który ma na celu podniesienie konkurencyjności przedsiębiorstw na globalnym rynku.

Kluczowe technologie wspierające rozwój fabryki przyszłości 4.0

Sukces fabryki przyszłości 4.0 opiera się na synergii wielu zaawansowanych technologii, które wspólnie tworzą inteligentny i zintegrowany ekosystem produkcyjny. Internet Rzeczy (IoT) stanowi fundament tej rewolucji, umożliwiając maszynom, urządzeniom i produktom komunikację między sobą oraz z systemami centralnymi. Czujniki IoT zbierają dane o temperaturze, ciśnieniu, wibracjach, lokalizacji i wielu innych parametrach, które są następnie przesyłane do analizy.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają kluczową rolę w przetwarzaniu i interpretacji danych gromadzonych przez IoT. Algorytmy AI potrafią identyfikować anomalie, prognozować awarie urządzeń zanim wystąpią (predykcyjne utrzymanie ruchu), optymalizować parametry procesów produkcyjnych w czasie rzeczywistym oraz automatyzować złożone decyzje. Dzięki ML systemy uczą się na podstawie doświadczeń, stale doskonaląc swoją efektywność i trafność prognoz.

Big Data to z kolei zdolność do gromadzenia, przechowywania i analizy ogromnych, zróżnicowanych zbiorów danych pochodzących z różnych źródeł. Przetwarzanie tych danych pozwala na głębsze zrozumienie procesów produkcyjnych, identyfikację ukrytych zależności, optymalizację całego łańcucha wartości oraz lepsze prognozowanie popytu.

Robotyka współpracująca (coboty) to kolejny filar fabryki przyszłości 4.0. W przeciwieństwie do tradycyjnych robotów przemysłowych, coboty są zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi. Wykonują zadania wymagające precyzji, siły lub powtarzalności, odciążając tym samym pracowników i umożliwiając im skupienie się na bardziej złożonych i kreatywnych czynnościach.

Technologie chmurowe zapewniają elastyczną i skalowalną infrastrukturę do przechowywania danych, uruchamiania aplikacji analitycznych i udostępniania zasobów obliczeniowych. Pozwalają na dostęp do informacji z dowolnego miejsca, ułatwiają współpracę między różnymi działami firmy oraz partnerami zewnętrznymi, a także redukują koszty związane z utrzymaniem własnej infrastruktury IT.

Dodatkowo, wirtualna i rozszerzona rzeczywistość (VR/AR) znajduje zastosowanie w szkoleniu pracowników, zdalnym wsparciu technicznym, wizualizacji danych produkcyjnych oraz projektowaniu prototypów. Technologie te umożliwiają tworzenie realistycznych symulacji, które pomagają w szybszym przyswajaniu wiedzy i lepszym zrozumieniu złożonych procesów.

Jak cyfrowa transformacja wpływa na organizację pracy w fabryce przyszłości 4.0

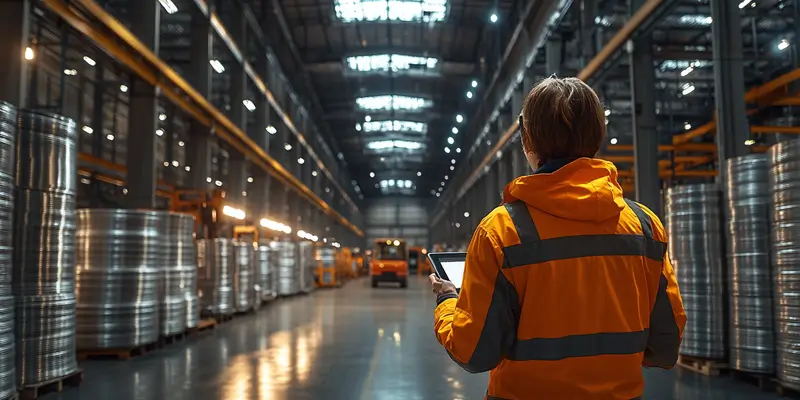

Cyfrowa transformacja procesów produkcyjnych w ramach koncepcji fabryki przyszłości 4.0 nieuchronnie prowadzi do fundamentalnych zmian w organizacji pracy. Tradycyjne, hierarchiczne struktury zaczynają ustępować miejsca bardziej elastycznym, zorientowanym na projekty i zespołowe modelom pracy. Kluczowe staje się tworzenie interdyscyplinarnych zespołów, zdolnych do szybkiego reagowania na zmieniające się potrzeby produkcji i rynku.

Automatyzacja wielu zadań, zarówno fizycznych, jak i intelektualnych, wymaga od pracowników nabycia nowych kompetencji. Konieczne jest rozwijanie umiejętności cyfrowych, analitycznych oraz zdolności do obsługi i nadzoru zaawansowanych systemów technologicznych. Pracownicy stają się operatorami, analitykami danych, specjalistami od utrzymania ruchu systemów inteligentnych oraz koordynatorami współpracy między człowiekiem a maszyną.

Zwiększona dostępność danych w czasie rzeczywistym umożliwia podejmowanie decyzji na niższych szczeblach organizacji, co przyspiesza procesy i zwiększa ich efektywność. Pracownicy mają dostęp do informacji o wydajności maszyn, jakości produktów, stanie zapasów i potrzebach klientów, co pozwala im lepiej rozumieć kontekst swojej pracy i proaktywnie reagować na potencjalne problemy.

Ważnym aspektem jest również zmiana kultury organizacyjnej. Fabryka przyszłości 4.0 promuje kulturę ciągłego uczenia się, eksperymentowania i dzielenia się wiedzą. Błędy są postrzegane jako naturalna część procesu innowacji, a pracownicy są zachęcani do zgłaszania propozycji usprawnień i aktywnego uczestnictwa w procesie transformacji.

Rozwój technologii takich jak VR/AR otwiera nowe możliwości w zakresie szkoleń i rozwoju pracowników. Zamiast tradycyjnych, teoretycznych szkoleń, pracownicy mogą uczyć się przez praktyczne doświadczenia w wirtualnych środowiskach, co zwiększa efektywność nauki i bezpieczeństwo. Zdalne wsparcie techniczne przy użyciu AR pozwala na szybkie rozwiązywanie problemów przez ekspertów z dowolnego miejsca na świecie.

Wreszcie, fabryka przyszłości 4.0 kładzie nacisk na dobrostan pracownika. Automatyzacja prac monotonnych i niebezpiecznych poprawia warunki pracy, a narzędzia cyfrowe mogą wspierać lepszą organizację czasu pracy i równowagę między życiem zawodowym a prywatnym.

Wyzwania i korzyści wynikające z implementacji fabryki przyszłości 4.0

Implementacja koncepcji fabryki przyszłości 4.0, choć obiecująca, wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą przezwyciężyć, aby w pełni wykorzystać potencjał tej transformacji. Jednym z największych wyzwań jest wysoki koszt początkowych inwestycji w nowoczesne technologie, takie jak systemy automatyki, robotyka, oprogramowanie analityczne czy infrastruktura IoT. Wymaga to strategicznego planowania i często długoterminowej wizji.

Kolejnym istotnym wyzwaniem jest brak wykwalifikowanej kadry. Wdrożenie zaawansowanych technologii wymaga specjalistów z dziedziny IT, analizy danych, robotyki i inżynierii systemów. Braki w kompetencjach cyfrowych wśród obecnych pracowników oraz trudności w pozyskaniu nowych talentów stanowią barierę dla szybkiej transformacji. Konieczne są programy szkoleniowe i przekwalifikowania.

Bezpieczeństwo danych i cyberbezpieczeństwo to kolejny kluczowy aspekt. W zdigitalizowanym środowisku produkcyjnym, gdzie przepływ danych jest ciągły i obejmuje wiele połączonych urządzeń, ryzyko ataków cybernetycznych rośnie. Konieczne jest wdrożenie solidnych mechanizmów ochrony, aby zapobiec wyciekom danych, zakłóceniom w produkcji czy kradzieży własności intelektualnej.

Integracja nowych systemów z istniejącą infrastrukturą IT i OT (Operational Technology) może być skomplikowana i czasochłonna. Często zakłady produkcyjne posiadają starsze systemy, które nie są łatwo kompatybilne z nowoczesnymi rozwiązaniami, co wymaga złożonych procesów integracyjnych.

Pomimo tych wyzwań, korzyści płynące z wdrożenia fabryki przyszłości 4.0 są znaczące i często przewyższają początkowe trudności. Należą do nich:

- Zwiększona efektywność i produktywność dzięki automatyzacji i optymalizacji procesów.

- Poprawa jakości produktów dzięki precyzyjnemu sterowaniu i monitorowaniu w czasie rzeczywistym.

- Wyższa elastyczność i zdolność do szybkiego dostosowania produkcji do zmieniających się potrzeb rynku i klienta (personalizacja masowa).

- Redukcja kosztów operacyjnych poprzez optymalizację zużycia energii, materiałów i minimalizację przestojów produkcyjnych.

- Usprawnione utrzymanie ruchu dzięki predykcyjnemu monitorowaniu stanu maszyn, co zapobiega nieplanowanym awariom.

- Lepsze zarządzanie łańcuchem dostaw dzięki pełnej widoczności procesów i możliwości szybkiej reakcji na zakłócenia.

- Poprawa bezpieczeństwa pracy dzięki automatyzacji zadań niebezpiecznych i monotonnych.

- Wzmocnienie pozycji konkurencyjnej na rynku dzięki innowacyjności i zdolności do oferowania lepszych produktów i usług.

Przyszłość produkcji z perspektywy fabryki przyszłości 4.0

Patrząc w przyszłość, fabryka przyszłości 4.0 będzie nadal ewoluować, stając się jeszcze bardziej inteligentna, autonomiczna i zintegrowana. Rozwój technologii takich jak AI, uczenie maszynowe i IoT będzie napędzał innowacje, prowadząc do powstania systemów produkcyjnych o jeszcze większej wydajności i elastyczności. Przewiduje się dalszy rozwój robotyki współpracującej, która stanie się jeszcze bardziej wszechstronna i zdolna do wykonywania coraz bardziej złożonych zadań.

Kluczową rolę odegra dalsza integracja danych w całym łańcuchu wartości. Od dostawców surowców, przez proces produkcyjny, aż po dystrybucję i obsługę posprzedażową, wszystkie etapy będą ze sobą ściślej połączone, tworząc spójny i transparentny system. Pozwoli to na lepsze zarządzanie zapasami, skrócenie czasu realizacji zamówień i szybsze reagowanie na zmiany popytu.

Zrównoważony rozwój i gospodarka cyrkularna staną się jeszcze ważniejszymi priorytetami. Fabryki przyszłości 4.0 będą projektowane tak, aby minimalizować wpływ na środowisko, optymalizować zużycie energii i zasobów, a także ułatwiać recykling i ponowne wykorzystanie materiałów. Technologie takie jak druk 3D mogą odegrać kluczową rolę w produkcji na żądanie i redukcji odpadów.

Koncepcja „digital twin”, czyli cyfrowego bliźniaka, zyska na znaczeniu. Tworzenie wirtualnych replik fizycznych procesów, maszyn i całych zakładów pozwoli na testowanie nowych rozwiązań, symulowanie różnych scenariuszy i optymalizację działania bez ryzyka zakłóceń w rzeczywistej produkcji.

Wreszcie, relacja człowiek-maszyna będzie nadal ewoluować. Chociaż automatyzacja będzie postępować, ludzka kreatywność, zdolność do rozwiązywania złożonych problemów i podejmowania strategicznych decyzji pozostaną niezastąpione. Pracownicy będą pełnić rolę nadzorców, analityków i innowatorów, współpracując z inteligentnymi systemami w celu osiągnięcia wspólnych celów. Fabryka przyszłości 4.0 to nie tylko rewolucja technologiczna, ale przede wszystkim ewolucja sposobu, w jaki tworzymy i pracujemy, kształtująca przyszłość przemysłu.